アルミの特徴や特性をはじめ、

様々な分析データをご紹介します。

用途に応じて材料を選定するときには、強度、耐食性、装飾性、加工性の諸特性を総合して検討する必要がある。しかし、これらの項目のすべてを満足させることはむずかしく、また、かならずしもその必要がないので、優先順位を決めて検討すればよい。個々の各項目について、検討するときの基本的な考え方を述べる。

1100および1200として知られている純アルミニウム板は各種の用途に使われている。両者とも純度は99.00%Al以上であるが、前者は0.1%程度のCuを添加したもので強度的に後者よりもいくぶん有利であるなどのこともあって広く用いられている。しかし、耐食性についてはCuを含まない1200の方が若干よい傾向にある。

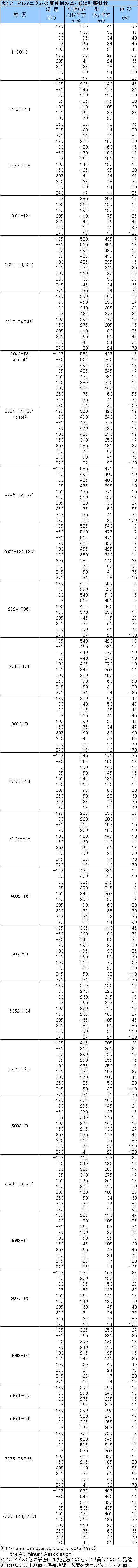

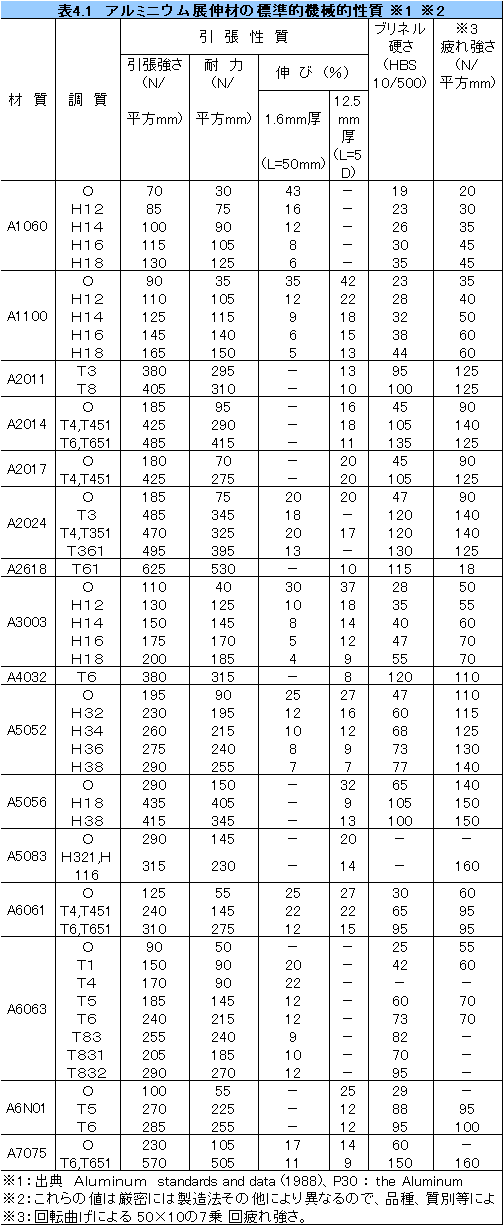

強度だけで材料が選択されるケースはまずあり得ないが、一般的にいって純アルミニウムからAl‐Mg系、AL‐Mg‐Si系、Al‐Cu系、Al‐Zn‐Mg系の順に強度は高くなる。これら各系合金の代表的なものはAl‐Mgでは5052、5083、AL‐Mg‐Si系では6063、6061、AL‐Cu系では2014、2017、AL‐Zn‐Mg系では7003、7N01、7075、7050などがある。調質を含めて考えると強度的には1080‐O材の引張強さ約60N/mm2から7075‐T6の約590N/mm2まであり、加工および使用条件による制約はあるが、かなり広い範囲の選択が可能である。(表4.1参照)

鉄道車輌、船舶、クレーン、土木関係などの構造物で溶接構造を主体とするときには5083を検討する。5083-H112(厚板)や5083-H112(形材)の溶接継手の引張強さは275N/mm2であり、耐食性がよいため無塗装で使用できる場合が多い。また低温用途でも脆性を示さず安全であるため、極低温構造物にも使用される。さらに高い溶接強度を必要とする場合には三元合金の7N01-T4、T5、T6や7003-T5材を考えるのがよい。これらは溶接部の引張強さが溶接1箇月後で295N/mm2程度に回復するのが特長である。また、リベット・ボルト組立構造では6061-T6や6063-T6、同T5材を使用するのがよい。

機械部品などで耐食性を問題としなかったり、完全な防食処理を施すことができる場合で強度を特に必要とするときには2014-T6、2017-T3、T4、2024-T4、7075-T6材などを用いることができる。

なお、一般の展伸材では押出し方向や圧延方向に繊維状組織が通っているため、高速回転体や応力が集中する内角を有する部品などで強度上問題となるときは鍛造品を用いるのがよい。

耐食性はその使用環境により大きく異なり、また腐食促進試験の結果と一致しないことも多いので一概にいうことはむずかしいが、薬品、食品の容器やプラントの場合にはまず、純アルミニウムの1100あるいは1200を検討する。さらに耐食性が要求される場合には、1070、1080などの高純度アルミニウムを検討する。ただし、化学的性質のデータをよく調べるほか、実用的な腐食試験を行うなど十分な配慮が必要である。

次に耐水性については、淡水中では一般に純アルミニウムよりむしろ3003の方が好結果が得られることが多いが、さらに電気化学的防食措置として、7072などを皮材としたクラッド材が最も適当である。海水中では一般に純アルミニウムよりAl‐Mg系合金の方が耐孔食性に優れているとされており、海洋構造物や船舶などには、5052や5083が使用されている。高強度合金を腐食環境で使用する必要のある場合には、それぞれの防食クラッド材を使用する。

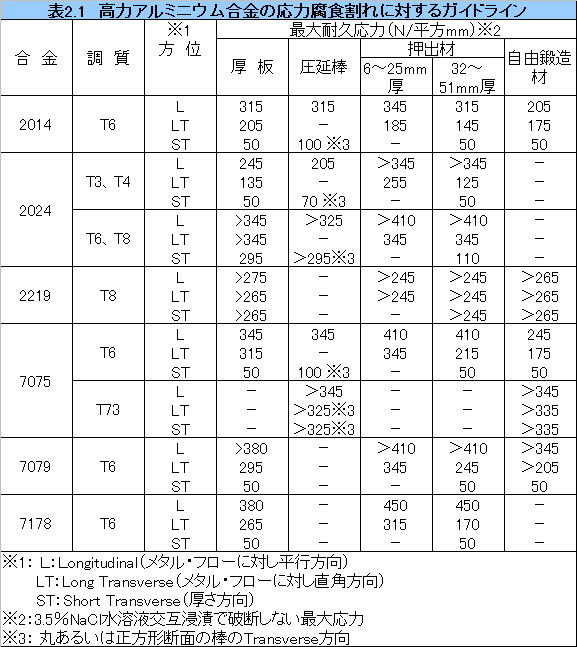

また、Al-高 Mg合金、Al-Cu系合金、Al-Zn-Mg系合金では使用条件によっては応力腐食割れが生じることがあり、特に厚肉材で厚さ方向(ST 方向)に応力が負荷される場合には、その可能性が強い(表2.1参照)。応力腐食割れは応力と腐食環境の相互作用によって生じる現象であるため、応力値(含残留応力)と環境(含温度)を十分考慮した設計、施工が必要である。

家庭用器物やビール缶などの絞りもの用として1100、3003、および3004系合金板が一般的に使用されている。これらの材料は絞り時に発生する耳を低くするため、あるいは複雑な形状にするため成分や製造工程に特別な配慮が加えられている。一般に絞り成形は張出し、曲げ、純深絞りの三要素から構成されている。このうち前2者に適合する材料特性は伸びであり、軟い調質(O材)の方が適している。一方、純深絞りについてはO~H24材程度の範囲ではあまり変化がない。したがって前2者の要素の大きい成形には軟い調質を、またその逆の場合にはO材より若干硬目の調質を使用するのがよく、この場合製品の剛性面でも有利となる(表1.2参照)。

切削加工用の材料には切粉特性、換目特性のほか用途によっては耐食性、表面処理性、表面模様なども材料選択のポイントとなる。一般に切削材料として使用される合金のうち切削性では2011が特によく、6262がこれに次ぐ。一方耐食性などについては5056が優れ、6262がこれに次ぎ2011はかなり劣る。したがって用途に応じて適宜選択する必要がある。また切削加工歪が重要視される場合(特に管材)には、残留応力の分布、真円度、寸法精度なども重要であるため、製造工程に特別な配慮が加えられる。

なお、アルミニウム合金は熱間加工性が優れるため、押出加工により種々の断面形状の形材が製作可能である。したがって、押出形材を使用することによりこの断面形状を利用した材料の有効利用および成形加工などの省略などが可能となり、トータルコストの低減に寄与するところが大きい場合が多い。

溶融溶接(MIG、TIG)は、純アルミニウム系、Al-Mg系およびCuを含まないAl-Zn系合金が優れている。Cu量が多いAl-Cu系およびAl-Zn-Mg-Cu系合金は劣るが、例外としてCu量の特に多い2219は溶接性が比較的優れているため、特別に強度を重要視する溶接構造材料として使用される。溶接強度を重視する場合、三元合金7N01、7003は溶接後、強度はいったん低下するものの、その後の室温時効により回復することから好んで使用されるが、耐食性を重視する場合には5083が用いられる。

アルミニウム独特の装飾性はその光沢と色調によって代表される。クリアー塗装の場合の光沢は、板の圧延上りの表面粗度や化学研磨などの処理により決まるが、陽極酸化処理後のそれについては、これらのほかアルミニウムの純度の影響が大きい。したがって、前者に対しては1050、1100などが、また後者については高純度アルミニウム板が適している。色調として黒光りさせる、いわゆるクロム光沢を得るためには、板の場合純度の高いアルミニウム地金を使用したAl-Mg系合金(5N01系)、形材、管、棒ではAl-Mg-Si系合金を改良したものを用いるのがよい。

陽極酸化処理後の仕上がりの色調は合金とその質別によってかなりの差があるので、事前に相談することが望ましい。特に各種の合金を組み合わせて使用する場合には14章の表14.4.4を参照する必要がある。

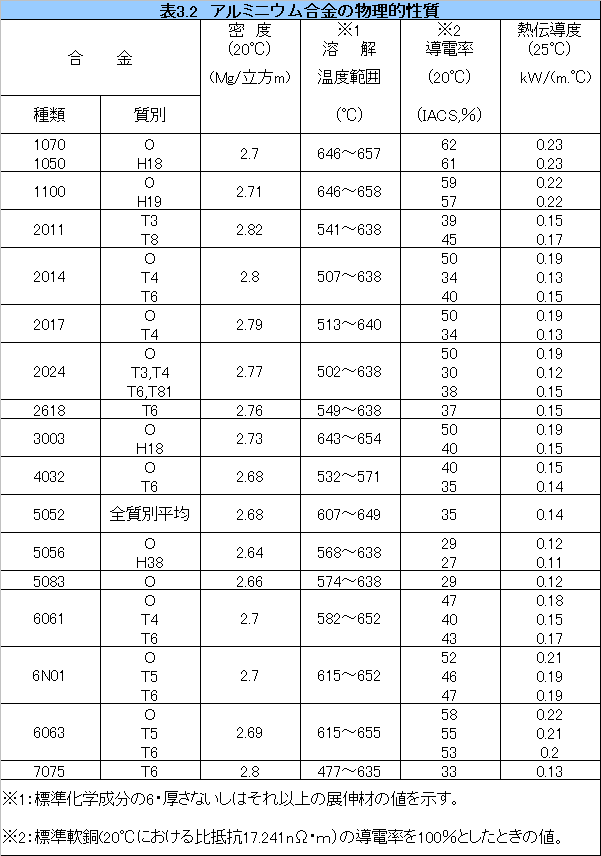

上記以外に導電性、耐磨耗性、耐熱性などを考慮して材料選定を行う場合がある。 導電材としては61%IACSを保証する純アルミニウムの1060と、55%IACSを保証する高強度の6101が用いられる。耐磨耗性は一般的に強度に依存しておりAl-Si系の合金や高強度のAl-Cu-Mg系およびAl-Zn-Mg-Cu系合金が優れている。しかし、硬いSiが地中に分散している4032は特に耐磨耗性が優れており、さらに熱膨張係数が小さく、かつ耐熱性も優れているのでピストン、シリンダーヘッドなどに使用される。耐熱合金としては、Al-Cu-Mg-Ni系の2018が使用される。またこのほかに高靭性、高弾性、超塑性等、新機能も含め、各種の特性を考慮して材料選定を行う場合が多くなってきた。そしてそれぞれの機能に応じた新合金もあり、また製造方法とのかねあいもあるため、詳細な要求については事前に相談することが望ましい。

| 密度 | 2.7Mg/m3(20℃) |

|---|---|

| 縦弾性係数 | 70kN/平方mm |

| 横(せん断)弾性係数 | 26kN/平方mm |

| ポアソン比 | 0.33 |

| 線膨張係数 | 24×10の-6乗/℃ |

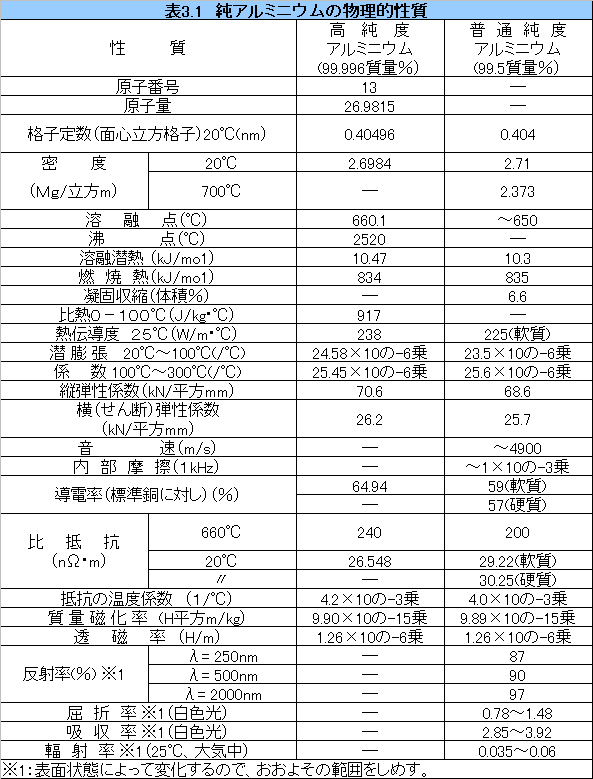

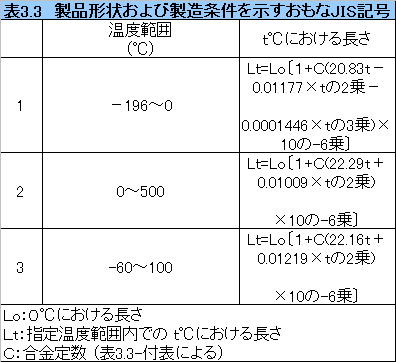

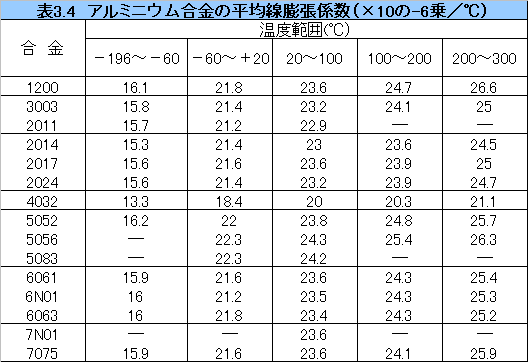

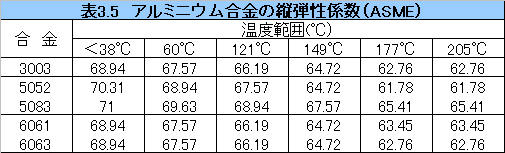

わずかの差が問題となるような場合や詳しい値が必要なときは表3.1~3.5を参照されたい。図3.1~3.2は比抵抗などの温度変化を示したものである。

図3-1 アルミニウム合金の比抵抗

図3-1 アルミニウム合金の比抵抗

アルミニウムの機械的性質は、化学成分および調質により変化し、たとえば引張強さは、純アルミニウムの60N/mm2から7000系合金の600N/平方mmまで変化する。 アルミニウムは鉄に比較し軟らかいという概念が強いが、この600N/mm2という値はS45Cクラスの炭素鋼に匹敵する。

図4.1には引張試験における応力-ひずみ線図の一例を示す。また代表的なアルミニウム展伸材の標準的機械的性質を表4.1に示す。 ただし、これらの値は厳密には製造方法、形状等により異なるので、目安値と考えるべきである。

アルミニウムの場合、高温では温度の上昇に伴い、引張強さ、耐力の低下および伸びの増大が生じる。この傾向は鉄と同じであるが、鉄の場合よりはるかに低温側からこれらの変化が生じ、たとえは100℃ではすでにクリープ現象が認められ、また300℃では完全焼なましの状態に近づく。

また低温では、アルミニウムの場合、鉄にみられる低温脆性を通常示さないことが特徴であり、むしろ温度の低下に伴い引張強さ、耐力、伸びはいずれも増大する。この温度低下に伴う伸びの増大という現象は鉄とは異なる特異な現象であり、たとえば設計時に低温側のデータがない場合でも安全側として常温のデータを用いることができるとか、また、近年では常温での難加工アルミニウム材を低温で加工する試みがある等、鉄とは際立った違いがみられる。

表4.2には代表的なアルミニウム展伸材の高・低温引張性質を示す。これらの値も表4.1と同じく、厳密には製造方法、形状等により異なるので目安値と考えるべきである。また前述したように、高温ではクリープの影響が現れ、保持時間により値が異なるが、同表の値は保持時間が1~10,000時間の間での最も低い値を採用している。

高・低温での引張性質の規格値はJIS H4000~H4180には無いが、B8270 圧力容器の構造(基盤規格)に圧力容器設計時に用いる値として、規定最小引張強さおよび耐力並びに基本許容応力の規定があり、高温、低温での引張特性はこれを満足する必要がある。